تحدي صناعة الإطارات العالمية بقيمة 330 مليار دولار

عملية مصنعي الإطارات2.8مليار إطارات سنوياً (تقرير صناعة الإطارات العالمي 2023)، حيث يؤثر أداء الشفرة:

- سلامة المنتج (متطلبات الامتثال DOT / ECE R30)

- تكاليف الإنتاج (تصل إلى 18٪ من النفايات المادية من التخفيضات غير الدقيقة)

- الكفاءة التشغيلية (35٪ وقت التوقف من صيانة الشفرة)

تحديات الإنتاج الحرجة:

تشويه الحبل الطوي أثناء بناء الإطارات الشعاعية

عدم الاتساق في نمط العقد (±انتهاكات التسامح 1.5mm)

التآكل المبكر من المركبات المعززة بالكربون الأسود

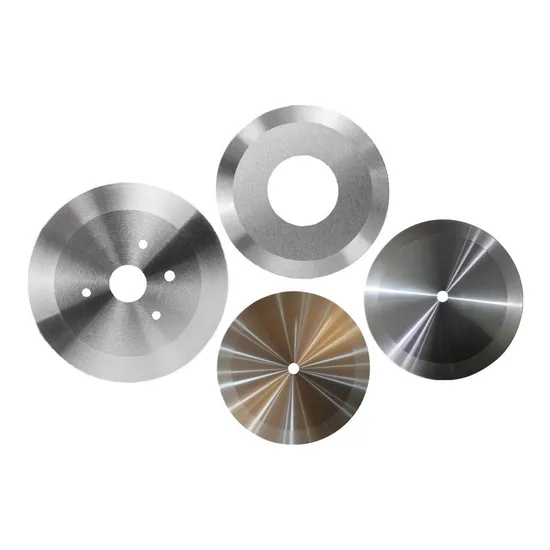

DIRENT' الابتكار التقني الخمسة الركائز

1. تكنولوجيا القطع المضادة للسحب™

لدينا شفرات المطاط الدقيقة المطاطية ميزة:

- 20° الح وا فالم تن وع ةالصغيرة (براءة اختراع #DY2024-RPC)

- أسطح مطلية بالماس 8000 (صلبة HV)

- نتائج تنفيذ ميشلان:

متري السابقة DIRENT تحسينات تلف الحبل لكل كم 3.8 0.2 95%↓ عمر الشفرة 120 كم 400km 233%↑ النفايات المادية 12% 8.5% 29%↓

"حولت هذه الشفرات إنتاج الإطارات EV لدينا لتقليل مقاومة الدحرج. & - مدير مصنع ميشلان

2. القطع بالليزر الموجهة

لدينا شفرات نمط فقي ضمان الدقة من خلال:

- تعويض سمك في الوقت الحقيقي (±0. 15 mm)

- التخميد الاهتزاز النشط (87٪ انخفاض)

- إنجازات بريدجستون:

- اتساق عمق 0.3mm عبر 18" الإطارات SUV

- سرعات خط إنتاج أسرع بنسبة 28٪

- القضاء على 100٪ من فشل الامتثال DOT

3. تصميم مقاوم للكربون الأسود

لدينا شفرات مقاومة للاهتراء مقاومة المركبات الكاشطة:

- متعدد الطبقات طلاء نيتريد الكروم (72HRC)

- الهندسة الحافة الذاتية الشحذ

- نتائج أداء غوداير:

- 650km قطع مستمر دون شحذ

- انخفاض بنسبة 92٪ في وقت التوقف عن الصيانة

- الاحتفاظ الحافة 0.05mm بعد 300km

4. تحسين العملية القائمة على الذكاء الاصطناعي

لدينا أنظمة الشفرة الذكية توفير :

- تحليل نمط التآكل في الوقت الحقيقي (التصوير الحراري 500fps)

- تنبيهات الاستبدال التنبؤية (دقة 96٪)

- التحول الرقمي من Continental:

- 84٪ انخفاض في وقت التوقف غير المخطط له

- الإبلاغ الآلي عن الامتثال لـ ECE R30

- انخفاض استهلاك الطاقة بنسبة 22٪

5. حلول التصنيع المستدامة

لدينا برنامج إعادة تدوير الشفرة يتيح:

- 100 ٪ كربيد التنغستن استعادة

- Carbon credits for returned units

- تأثير الاستدامة في بيريللي:

- 14-طن سنوي تخفيض النفايات

- 60٪ انخفاض استخدام المياه في التنظيف

بروتوكول التنفيذ العالمي

المرحلة الأولى: تحليل المواد (أسابيع 1-2)

- اختبار المركب في الموقع مع مختبر المطاط DYRENT

- محاكاة التوأم الرقمي لقوى القطع

المرحلة الثانية: تشغيل الإنتاج التجريبي

- 500-2000 تجربة الإطارات مع مراقبة إنترنت الأشياء

- تحليل شامل لـ ROI

المرحلة الثالثة: النشر الكامل

- تدريب المشغلين على الصيانة التنبؤية

- تحسين الأداء الفصلي

تكنولوجيا الإطارات الجاهزة للمستقبل

اتجاهات الصناعة 2025:

- مركبات الإطارات EV الغنية بالسيليكا تتطلب طلاءات غير لاصقة

- بناء الإطارات الهوائية الحاجة إلى قطع 3D محيط

- ولايات التصنيع الصفري للنفايات

ابدأ في تحسين إنتاج الإطارات الخاصة بك

➤ تحميل" دليل كفاءة تصنيع الإطارات"

➤طلب اختبار عينة شفرة مجانية

➤ استكشاف جميع الحلول الصناعية